Environment-자원재생

-

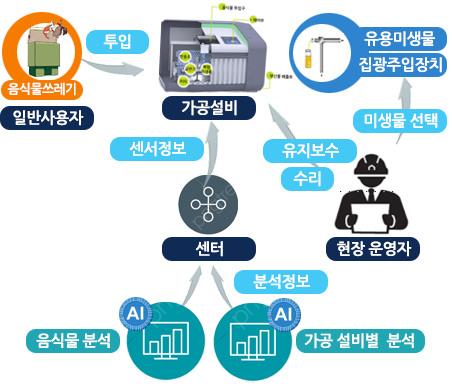

▶ 에코-마인 시스템 자연 발효 원리의 구조 방식으로 음식물 쓰레기를 감량하는 ONE-STOP SYSTEM 획기적인 ONE-STOP 처리 방식으로 환경 보전과 비용 절감을 한번에 해결 에코-마인 시스템은 음식물 쓰레기를 자원화(바료, 퇴비) 또는 연료화(고형물질) 하여 재사용할 수 있도록 하는 사업입니다.

제품의 우수성

획기적인 ONE-STOP 처리방식으로 환경 보전과 비용 절감을 한번에 해결

-

01. 관리. 사용의 용의성

반자동 시스템으로 운전되므로 자동 투입

-

02. 잔재물 처리 용이성

자연적으로 숙성, 발효, 소멸, 30~40일 후 퇴비로 배출

-

03. 냄새

효율적인 방법으로 제거 → 소멸과정에서 냄새가 없음

-

04. 내구성

스테인리스로 견고하게 제작되어 고장이 없음

-

05. 내용 연수

반 영구적으로 사용 가능

-

06. 설치장소

악취가 전혀 없음으로 어디든 설치 가능

자연발효 원리의 구조방식으로 음식물 쓰레기를 처리하고

감량된 음식물을 이용한 축산 분뇨 처리를 하는 하나의 자원순환 시스템

ONE-STOP SYSTEM

-

1. 자동적재함

기계 제원 용량의 쓰레기를 담아두는 통(호퍼)/선별기

2. 자동 투입 음식물 쓰레기를 일정 용량을 정확하게 투입하는 자동제어 장치 -

3. 혼합-숙성-발효-소멸

쓰레기를 내부의 열과 혼합하여 숙성, 발효단계에서 분해,

소멸 단계를 원할하게 할 수 있게 제공하는 장치 4. 발효-분해-소멸 1차 숙성된 잔재물을 1단계 더 숙성을 위하여 2차 발효, 분해, 소멸을 진행하는 장치 -

5. 분해-소멸-건조

1차, 2차 숙성된 잔재물을 한번 더 3차 처리하여 고품질 퇴비로 형성하여 사용상 편리하게 건조하는 장치 6. 자동배출 건조된 퇴비를 자동으로 배출하여 저장하는 장치

제품의 특성

-

▶ 24시간 무인 자동운전

▶ 24시간 무인 자동운전⊙ 투입 후 퇴비 배출까지 한달 소요

⊙ 음식물 쓰레기의 숙성, 발효, 분해의 기간 필요

-

▶ 분리 배출 및 분해 처리

▶ 분리 배출 및 분해 처리⊙ 섬유류, 금속류, PF류만 분리 배출 필요(각종 이물질 등)

⊙ 조개껍데기, 뼈, 나무젓가락, 멍게 껍질 등 투입 시 분해처리 가능

-

▶ 농작물 퇴비로 적합

▶ 농작물 퇴비로 적합⊙ 투입량 대비 발생 퇴비는 약 20~25%

⊙ 발생된 퇴비는 2차 가공 없이 농작물 토비로 적합

-

▶ 저소음 및 악취 제거

▶ 저소음 및 악취 제거⊙ 저소음 및 효과적인 악취 제거 완료

-

▶ 폐수의 수분 자체 정화

▶ 폐수의 수분 자체 정화⊙ 쓰레기 분해 시 발생되는 폐수의 수분을 정화하여 정수기 물과 비슷

⊙ 하수구 냄새 정화에 효과적이며 2차 오염 없음

-

▶ 최초 미생물(자체개발)투입

▶ 최초 미생물(자체개발)투입⊙ 최초 미생물(자체개발) 1회 투입으로 영구적 사용 가능

⊙ 사용중 톱밥, 왕겨 등 기타 첨가물 투입 불필요

-

▶ 제품의 유지 관리 탁월

▶ 제품의 유지 관리 탁월⊙ 별도의 인건비, 운전비(온수 보일러 시스템) 등 기타 비용 최소화

-

▶ 플랜트 설비 시험 가동 완료

▶ 플랜트 설비 시험 가동 완료⊙ 1일 투입량 1톤~100톤 이상의 처리 기술 확보(업소용부터 플랜트까지 시험 완료)

음식물 쓰레기(축산분뇨) 처리 방법과 에코-마인 처리방법 비교

기존 처리방식

-

수거

수거 및 운반업체

-

이동, 반입

쓰레기 처리장으로 이동

-

분쇄

분리 과정 선행 후 분쇄

-

탈수

슬러지, 퇴비, 사료, 소각, 매립 등 음폐수 후처리

-

후처리

음폐수 회석 및 퇴비 : 물 및 톱밥, 왕겨 등 투입

건조 : 가스비

하수처리 : 약품비

에코-마인 처리방식

(ECO- MINE ONE-STOP SYSTEM)

-

수거

수거 및 운반업체

-

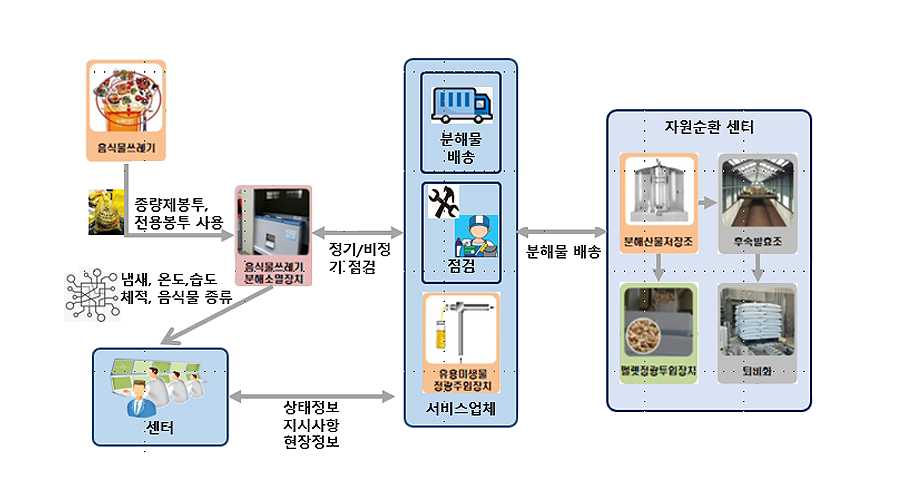

ONE-STOP 시스템

비닐제거기를 통과한 음식물 쓰레기를 분쇄 및 탈수를 하지 않고 바로 교반기에 투입을 하여 퇴비를 생산하는 반자동 시스템 장비

쓰레기(축산분뇨) 및 폐수를 한번에 해결 → 음폐수 배출 無

-

최상급의 퇴비

최상급의 퇴비 생성

-

설계조건

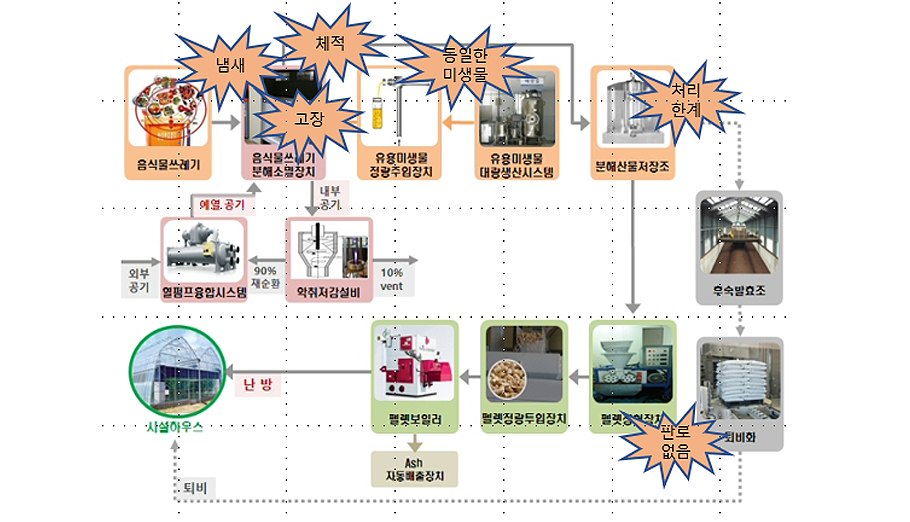

친환경 축산물류 및 음식물류 자원 재생 순환 시스템

| 반입실 | · 악취의 외부 발산 방지 – 건물 밀폐화 · 차량 출입구에 에어 커튼 및 전동 셔터 설치 · 수세 장치 설치 · 정전시 에어커튼은 비상 발전으로 대체 |

| 호퍼 | · 호퍼에 대하여 자동 덥개 장치 부착 |

| 배출가스 | · 자동 발생되는 가스에 대하여 외부 배출은 없으며, 설비 내에서 자동으로 소멸 |

| 수처리실 | · 각 설비에 부착되어 있는 열 교환기, 냉각기, 악취제거장치를 활용하여 악취 소멸 · 공장 실내 공기를 순환시켜 악취 제거 · 1종 환기방식(급기, 배기)을 적용, 실내 공기를 순환시켜 악취 제거 |

| 수집운반 | · 적재함이 밀폐된 차량에 분리수거통의 뚜껑이 닫힌 상태로 운반 |

| 건물동 | · 외부 악취 및 내부 악취를 방지하기 위하여 송풍기 설치 |

설계 개요

자원화 시설 비교

- 자원화 시설 (기존 설비)

- 에코-마인 (당사 설비)

자원화 시설 (기존 설비)

- 공정

-

선별ㆍ파쇄 -----------> 이물질 및 고형물 선별 / 공정수 투입으로 염분 희석

탈수ㆍ혼합 -----------> 원재료의 강제 탈수

예비 발효 (건조과정) -----------> 5~7일 정도의 건조, 발효

냄새 제거 -----------> 에어커튼, 덕트를 이용한 형식적인 악취 제거

발효ㆍ숙성 -----------> 30일 이상의 기간 소요 / 저장 창고 별도 시설 / 첨가물 사용(미생물, 왕겨, 톱밥, 생석회 등 투입)

후처리 숙성 -----------> 체를 이용한 2차 선별

- 문제점

-

이물질 및 고형물 선별 시 고형물 매립

공정수 투입으로 오염원 증가

원재료의 강제 탈수 시 다량의 음 폐수 발생(2차 처리 시설 필수), 위탁처리 또는 기타

에어커튼, 덕트를 이용한 형식적인 악취 제거로 인한 원천적인 제거 불가, 지속적 악취 발생

30일 이상의 기간 소요오 인한 설비비 증가 / 저장 창고 별도 시설로 유지비 증가 / 첨가물 사용으로 인한 악취발생

체를 이용한 2차 선별오 유지비, 관리비 발생

해결안

-

ECO-MINE SYSTEM 적용

음식물 쓰레기를 자원화(비료, 퇴비) 또는 연료화(고형물질)하여 재사용할 수 있도록 하는 사업

에코-마인 (당사 설비)

- 공정

-

선별ㆍ파쇄 -----------> 이물질 선별 작업 / 고형물 분리하지 않음

탈수ㆍ혼합 -----------> 전 공정의 one-stop 방식으로 진행 / 유지관리의 대폭 절감

예비 발효 (건조과정) -----------> 기기의 완전 밀폐화 및 공기 순환 방식으로 악취를 효율적 제거

냄새 제거 -----------> 첨가물 일체 없음

발효ㆍ숙성 -----------> 음 폐수를 자체 처리하여 2차 처리시설리 없음

후처리 숙성 -----------> 자체 미생물 개발로 1회 투입 후 재 투입 無 (재 투입시 비용 無)

- 장점

-

이물질 선별 작업 시 고형물 분리하지 않음

전 공정의 one-stop 방식으로 진행 / 유지관리의 대폭 절감

기기의 완전 밀폐화 및 공기 순환 방식으로 악튀를 효율적 제거

냄새 제거 작업시 첨가물 일체 없음

음 폐수를 자체 처리하여 2차 처리시설리 없음

후처리 숙성 시 자체 미생물 개발로 1회 투입 후 재 투입 無 (재 투입시 비용 無)

ECO-MINE SYSTEM 적용

-

ECO-MINE SYSTEM

음식물 쓰레기를 자원화(비료, 퇴비) 또는 연료화(고형물질)하여 재사용할 수 있도록 하는 사업

-

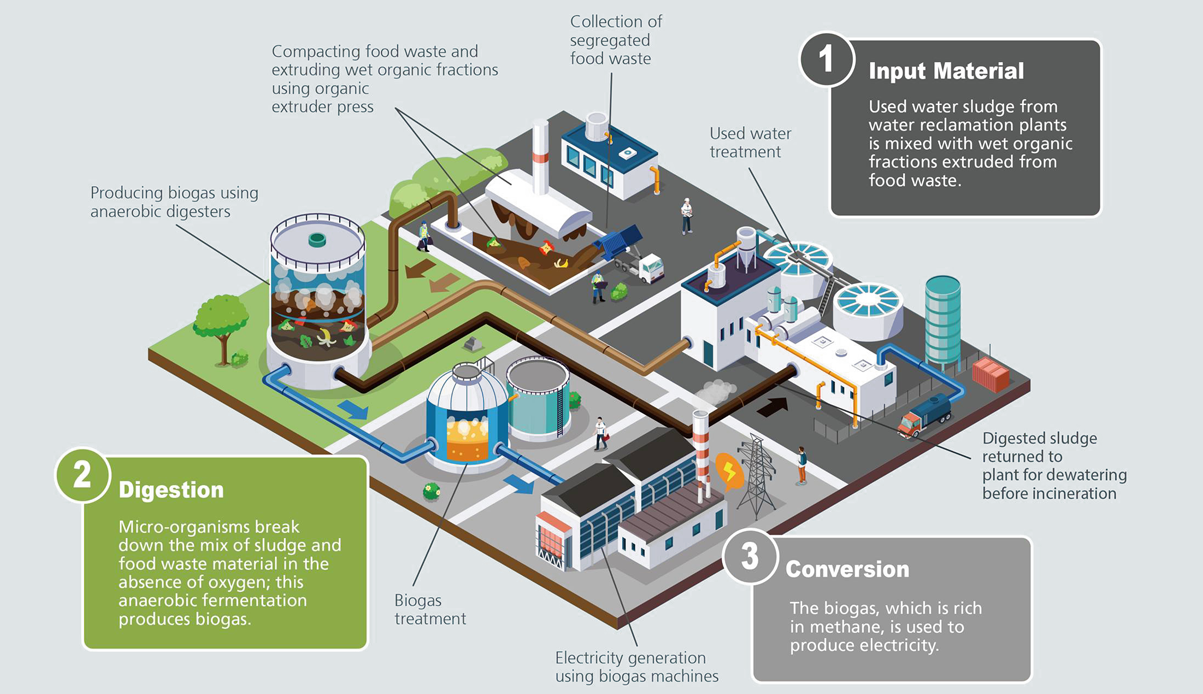

발효 소멸(고속 퇴비화)

목질 바이오칩과 음식물 쓰레기를 30~40℃ 호기상태에서 혼합하여 발효소멸 처리

-

혐기소화(스마트박스)

공기가 없는 조건에서 음식물 쓰레기를 미생물이 분해하여 처리

-

건조/탄화

발전소에 연료 납품